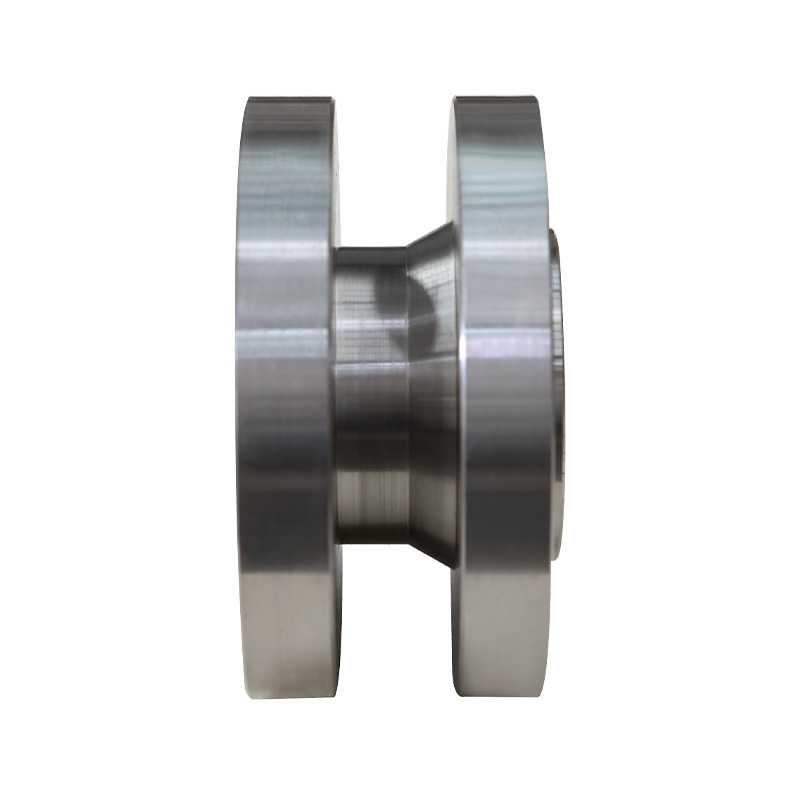

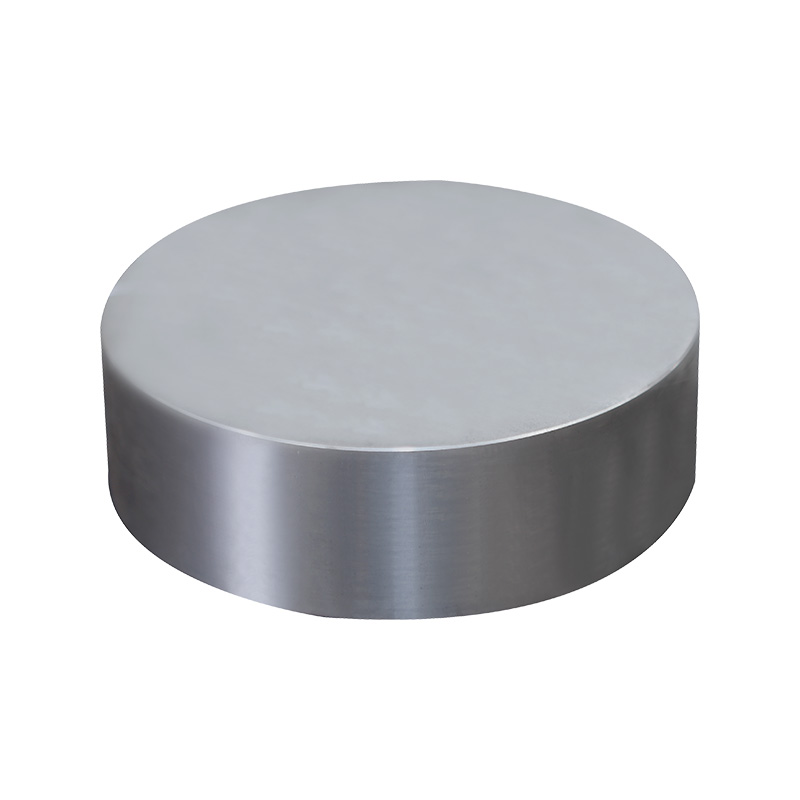

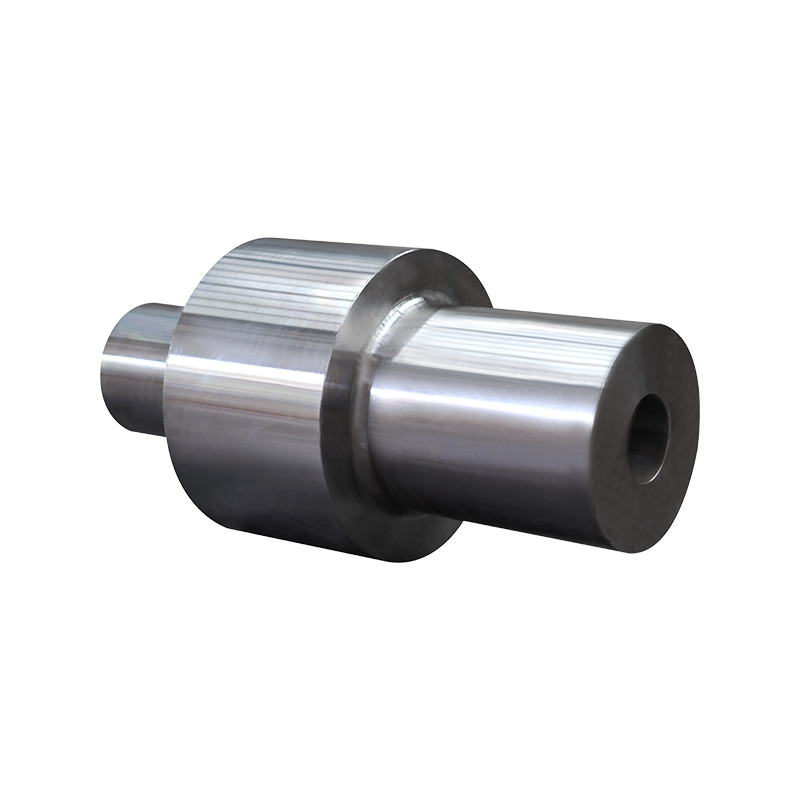

Szelep alkatrészek SOKKULAK Általában rendszeres korrózióellenes kezelést igényelnek, mivel munkakörnyezetük és anyagi jellemzőik meghatározzák a korrózió kockázatait. A kémiai, kőolaj, a tengeri tervezés és más forgatókönyvekben a szelepek hosszú ideig korrozív tápközegnek (például sav, lúg, sóoldat vagy nedves levegő) vannak kitéve. Még akkor is, ha korrózióálló anyagokat, például rozsdamentes acélt és ötvözött acélt használnak a kovácsoláshoz, a korróziós problémák továbbra is előfordulhatnak közepes koncentráció, hőmérsékleti ingadozások vagy a helyi stresszkoncentráció miatt. Például a rozsdamentes acél hajlamos a korrózióra a klorid -ionokat tartalmazó környezetben, míg az ötvözött acél kudarcot vallhat a magas hőmérsékleten és nyomáson fokozott oxidáció miatt.

A korróziógátló kezelés a felületi bevonat (például horganyzás, permetezés), kémiai átalakulási bevonat (például foszfáció, passziváció) vagy korróziógátlók injektálása révén érhető el. Például a tengeri környezetben a szelepek felületének epoxi gyantával történő bevonása jelentősen csökkentheti a só spray -korrózió sebességét; A magas hőmérsékletű munkakörülmények esetén a magas hőmérsékletű ellenálló kerámia bevonatok használata megakadályozhatja az oxid bőr hámozását. A rendszeres kezelés nemcsak kiterjesztheti a szelepek élettartamát, hanem elkerülheti a biztonsági veszélyeket, például a szivárgást és a korrózió által okozott zavarást, biztosítva a folyamatrendszer stabil működését.

Meg kell jegyezni, hogy a korróziógátló ciklust átfogóan kell értékelni a közepes, a munkakörülmények és az anyagkorrózióállóság jellemzői alapján. Például a savas közegben lévő szelepek hathavonta bevonási integritási ellenőrzéseket igényelnek, míg a szokásos édesvízi környezetben ez meghosszabbítható 1-2 évre. A tudományos karbantartási terv kidolgozásával lehetséges a költségek és a berendezések megbízhatóságának hatékony kiegyensúlyozása és a nem tervezett leállás kockázatának csökkentése.