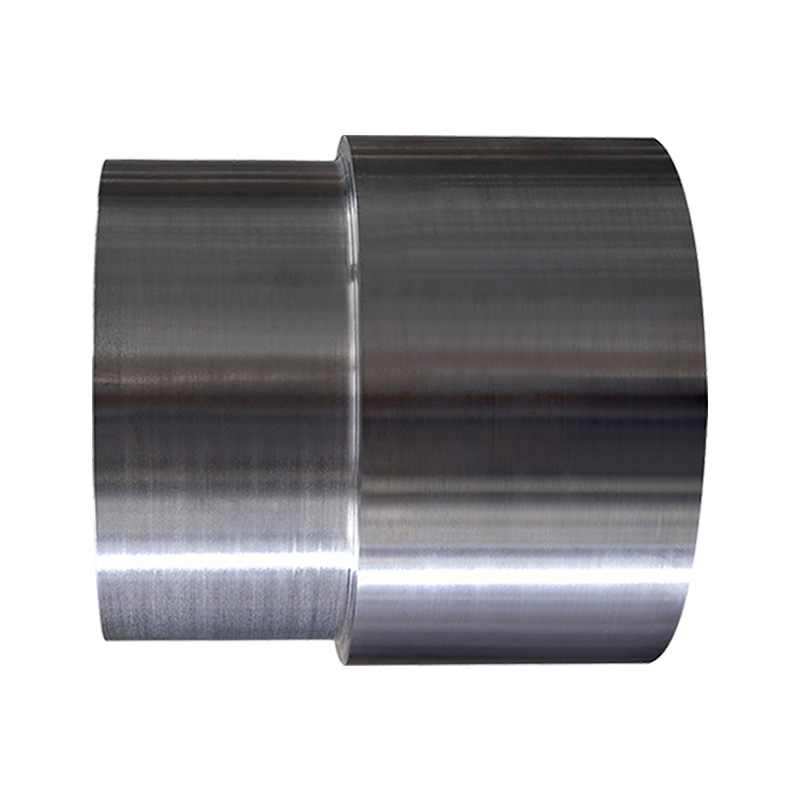

1. A nagy pontosságú kovácsolási folyamat alkalmazása

A nagy pontosságú kovácsolási folyamat az egyik alapvető folyamat Szelep alkatrészek SOKKULAK - A hagyományos kovácsolási folyamatokkal összehasonlítva a precíziós kovácsolási technológia egységesebbé teszi a kovácsolt termékek belső és külső szerkezetét, és jelentősen javítja a mechanikai tulajdonságokat a pontosabb hőmérséklet -szabályozás és a hatékonyabb mechanikai átvitel révén. A szelep alkatrészeinek gyártási folyamatában a nagy pontosságú kovácsolt technológia használata hatékonyan csökkentheti az anyag belső hibáit és pórusait, javíthatja az anyag sűrűségét, és ezáltal javítja annak hordozó képességét és fáradtság ellenállását.

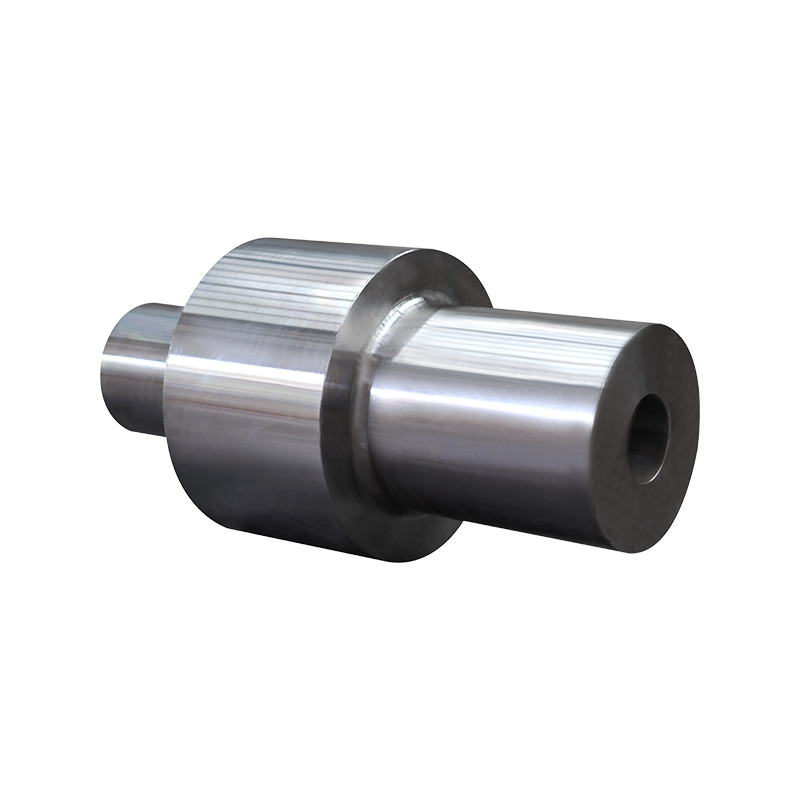

Pontosabban, a nagy pontosságú kovácsolási folyamat javítja a szelep alkatrészek teljesítményét a következő szempontokban:

Egységes gabonaszerkezet: A pontosságú kovácsolás révén a fém anyagok gabonaszerkezete kifinomultabb és egységesebb, ezáltal javítva az anyag erősségét és szilárdságát, így a szeleprészek továbbra is fenntarthatják a teljesítményt olyan munkakörülmények között, mint a magas nyomás, a magas hőmérséklet és a korrózió.

A belső stressz és hibák csökkentése: A pontossági kovácsolási folyamat csökkentheti a kovácsolási folyamat során előállított belső feszültséget a finom kontroll paraméterek révén, és elkerülheti a stresszkoncentráció által okozott repedést és deformációt. Ugyanakkor csökken az anyagi hibák által okozott teljesítmény -instabilitás.

Magasabb dimenziós pontosság: A nagy pontosságú kovácsolási technológia hatékonyan szabályozhatja a szelep alkatrészeinek méretét, csökkentheti a későbbi feldolgozás nehézségeit és hibáit, biztosítja az alkatrészek és a szeleprendszer közötti egyezést, és javítja az általános rendszer működési stabilitását.

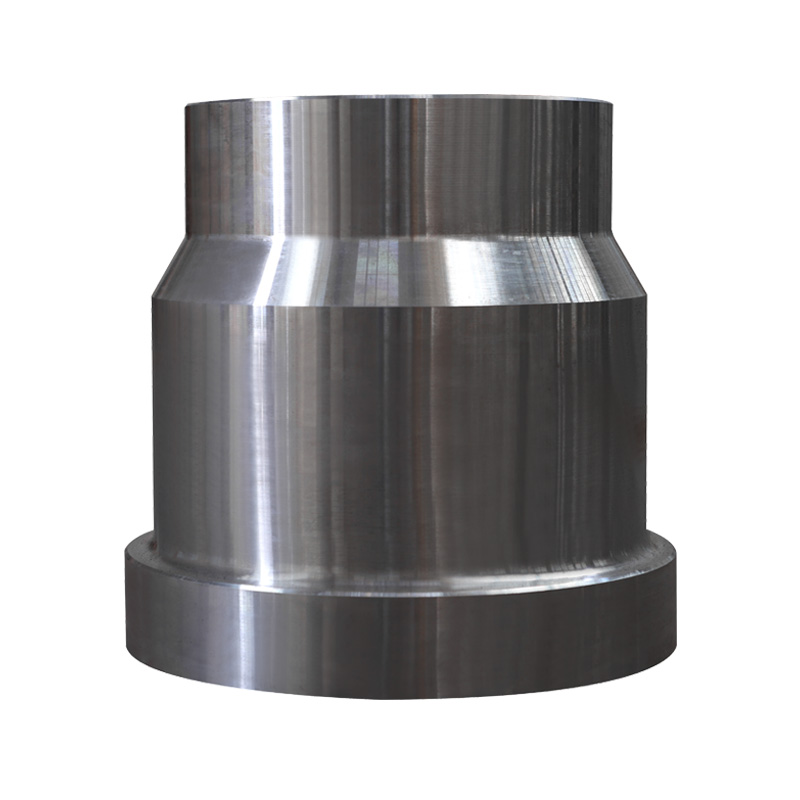

2. Hőkezelési folyamat és az anyag teljesítményének optimalizálása

A nagy pontosságú kovácsolás mellett a hőkezelési folyamat fontos része a szelep alkatrészeinek teljesítményének javításában is. A hőkezelő technológián keresztül tovább optimalizálták a keménységet, az erőt, a korrózióállóságot és a kovácsolt alkatrészek egyéb aspektusait.

A keménység és az erő javítása: A hőkezelési folyamat javíthatja az anyag keménységét és szilárdságát, és javíthatja a nyomást gyakorló képességét a fűtési hőmérséklet és a hűtési sebesség szabályozásával a munkakörnyezet és a szelep alkatrészek igényei szerint. A magas hőmérsékleten és a nagynyomású környezetben működő szelep alkatrészeknél a hővel kezelt anyagok hatékonyan megakadályozhatják a túlzott hőmérséklet által okozott szilárdsági veszteséget vagy az öregedést.

Korrózióállóság és kopásállóság: Különösen a petrolkémiai iparban a szelepeknek gyakran korrozív környezetben kell működniük, és az anyagok korrózióállósága különösen fontos.

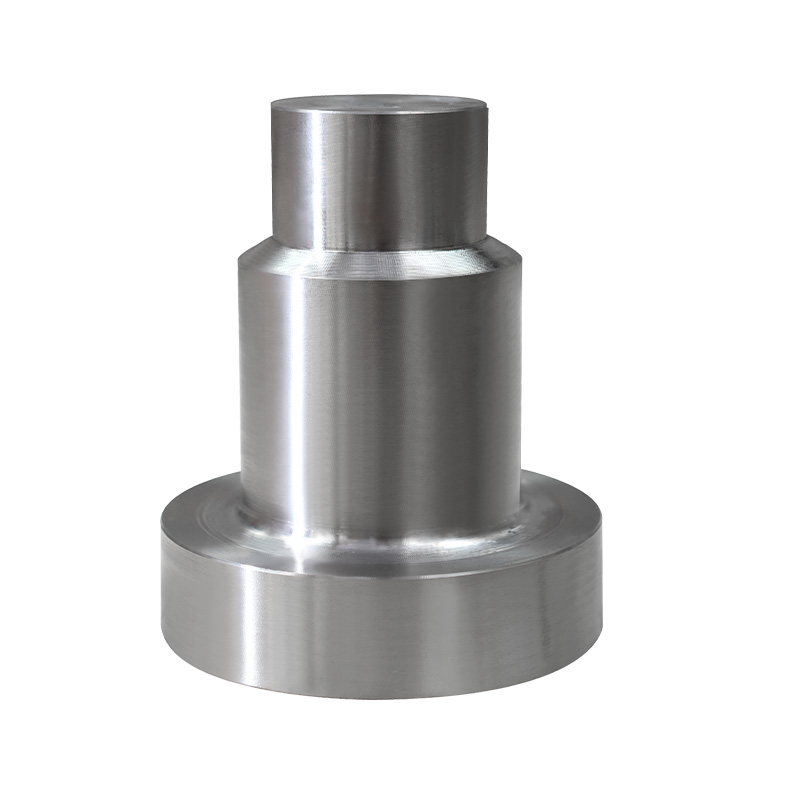

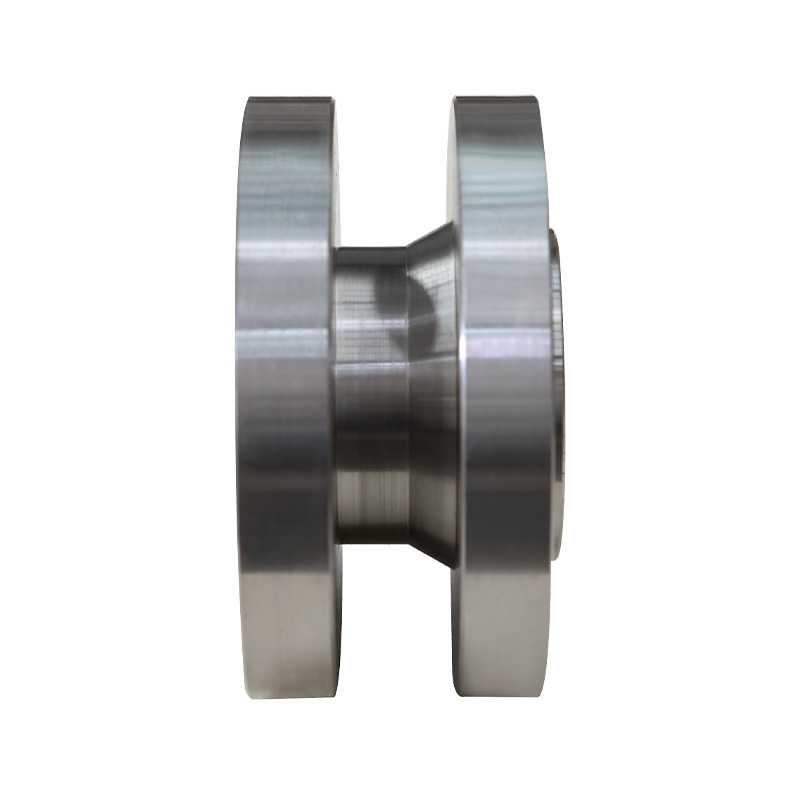

3. Szerkezeti optimalizálási terv: Javítsa a szelep alkatrészeinek funkcionalitását

A kovácsolás és a hőkezelés mellett a szelep alkatrész -kovácsok szerkezeti kialakítása szintén kulcsfontosságú tényező, amely befolyásolja annak teljesítményét. A szerkezeti optimalizálás révén tovább javítható a nyomásállóság, az ütközés ellenállás és a kopásállóság, és ezáltal jobban alkalmazkodnak a terhelési igényekhez a különböző munkakörnyezetekben.

Erősítse meg a feszültség-hordozó alkatrészeket: A szelep alkatrészeinek stressz körülményeinek elemzésével és az alkatrészek szerkezetének kialakításának optimalizálásával a feszültség-hordozó alkatrészek erősebbé válhatnak, hogy elkerüljék a túlzott helyi stressz által okozott szerkezeti károkat. Például olyan kulcsfontosságú részekben, mint például a szelep tömítő ülése és a szelepszár, az alkatrészek szilárdságát és stabilitását nagynyomású munkakörnyezetben biztosíthatjuk az anyag vastagságának növelésével vagy a megerősített szerkezeti kialakítás elfogadásával.

Javítsa a fáradtság ellenállását: Munkakültelők esetén a szelep alkatrészei gyakran hosszú távú periodikus nyomásingadozást tapasztalnak. A fáradtság ellenállásuk javítása érdekében a gyártók optimalizált geometriai formákat fognak használni a tervezésben a feszültségkoncentráció csökkentése érdekében, ezáltal meghosszabbítva a szelep alkatrészeinek élettartamát.

Csökkentse a súrlódást és a kopást: A szelep alkatrészeinek, például a szelepszáraknak és a tömítőgyűrűknek a mozgó részei általában ellenállniuk kell a gyakori súrlódásnak és kopásnak.

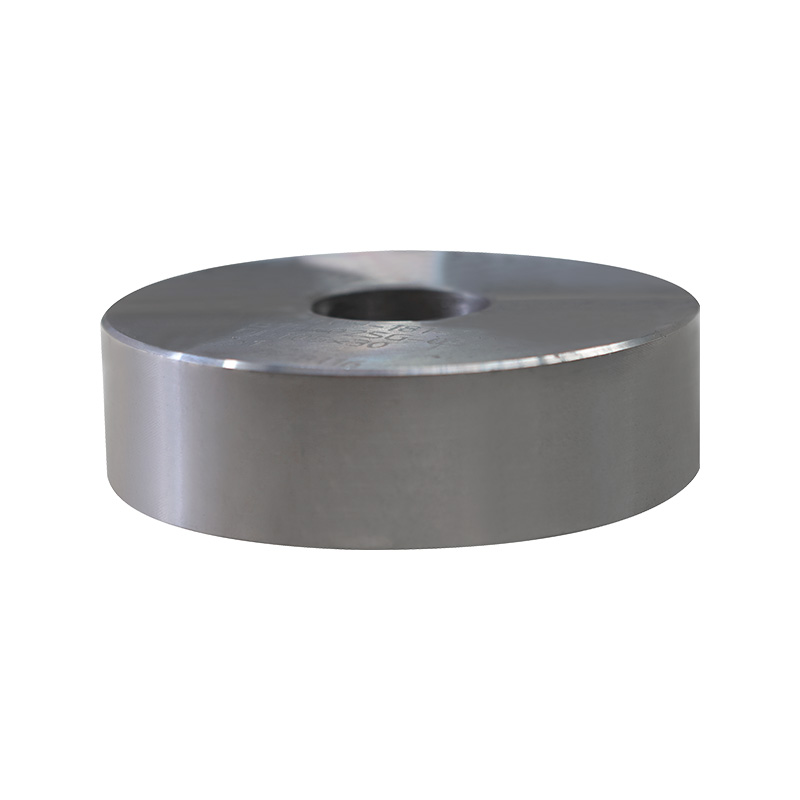

4. Szigorú minőség -ellenőrzés és több teszt

A nagy pontosságú kovácsolási technológia és a szerkezeti optimalizálás hatása érdekében a szelep alkatrészek szurkolása szigorúan végrehajtja a minőség-ellenőrzési szabványokat a gyártási folyamat során. Minden kovácsolt alkatrésznek szigorú tesztelési eljárást kell végeznie, beleértve a dimenziós mérést, a mechanikus tulajdonságvizsgálatot, a korrózióállóság tesztelését stb., Annak biztosítása érdekében, hogy teljesítménye megfeleljen a tervezési követelményeknek.

Dimenzióvezérlés és precíziós tesztelés: A pontos dimenziós vezérlés fontos garancia a nagy pontosságú kovácsolt technológia számára. A gyártók precíziós tesztelési eszközöket használnak annak biztosítása érdekében, hogy az egyes alkatrészek dimenziós hibája a megengedett tartományon belül legyen, hogy elkerülje a telepítés és a felhasználás befolyásolását a dimenziós problémák miatt.

Teljesítményvizsgálat: Keménységvizsgálat, szakítóvizsgálat, korrózióállóság tesztelése stb.