1.

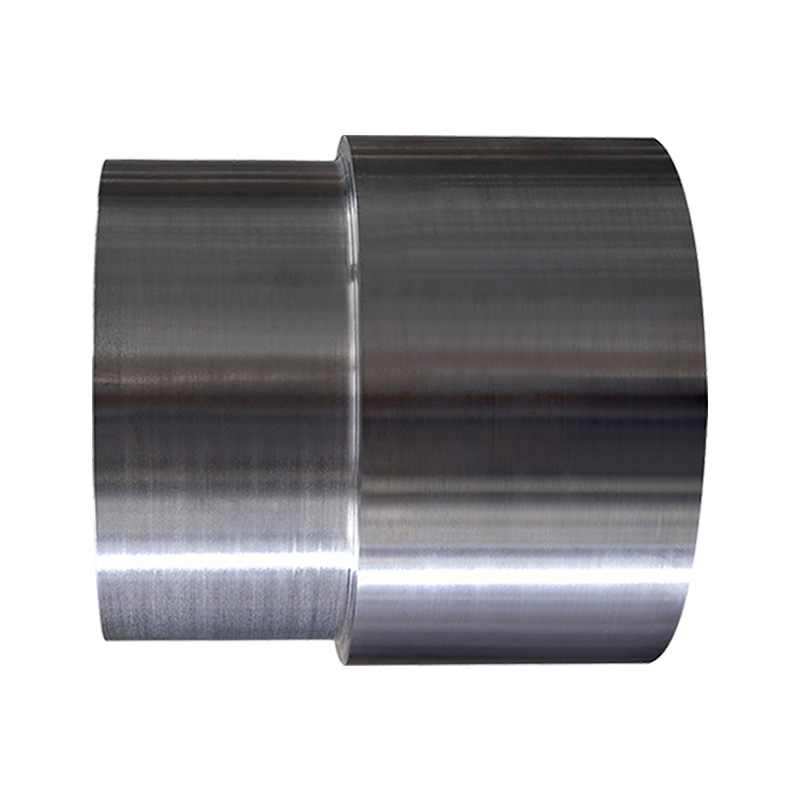

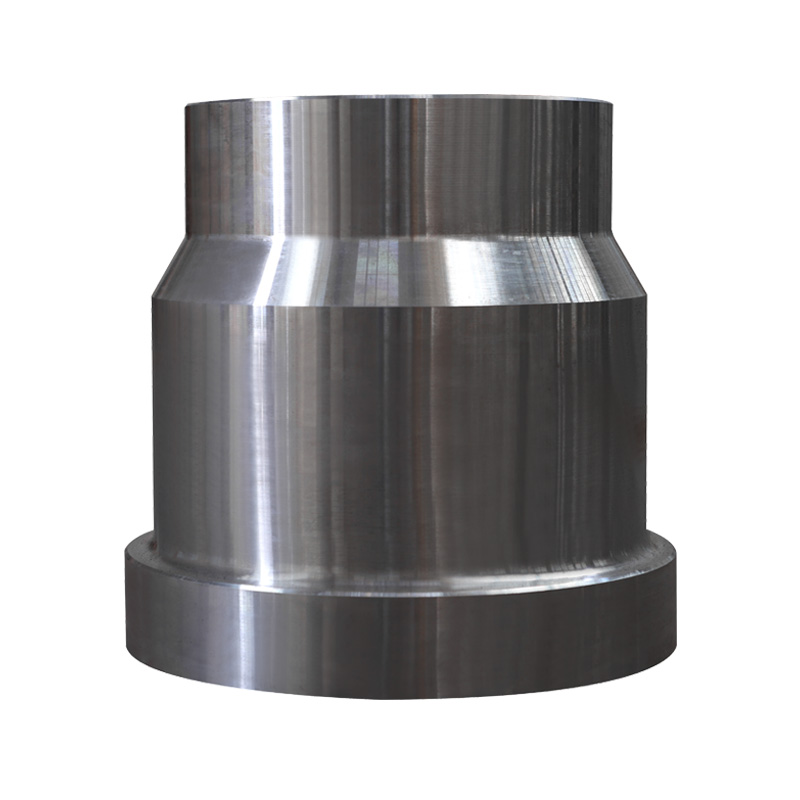

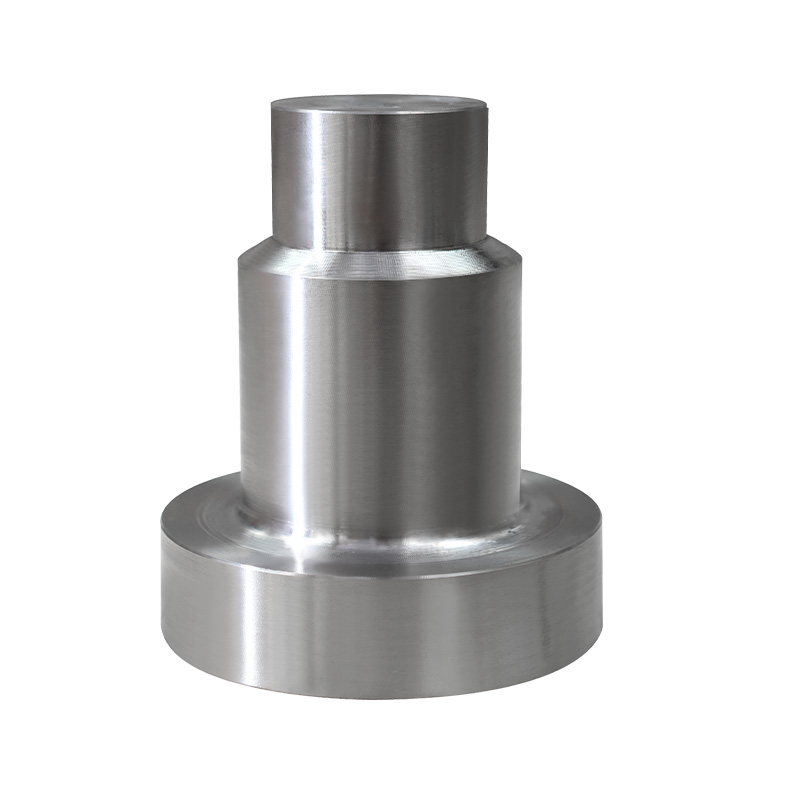

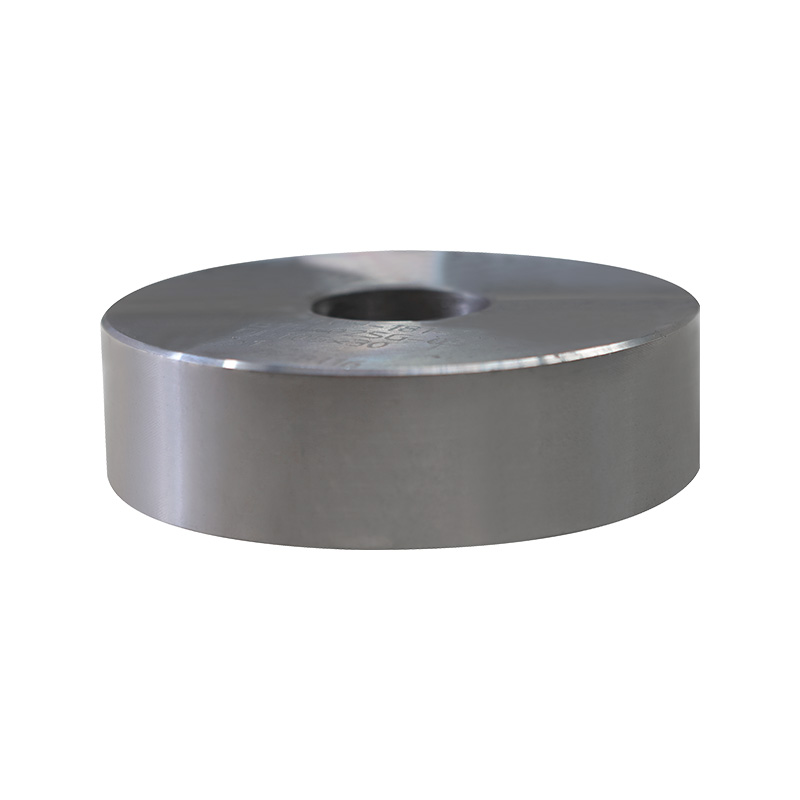

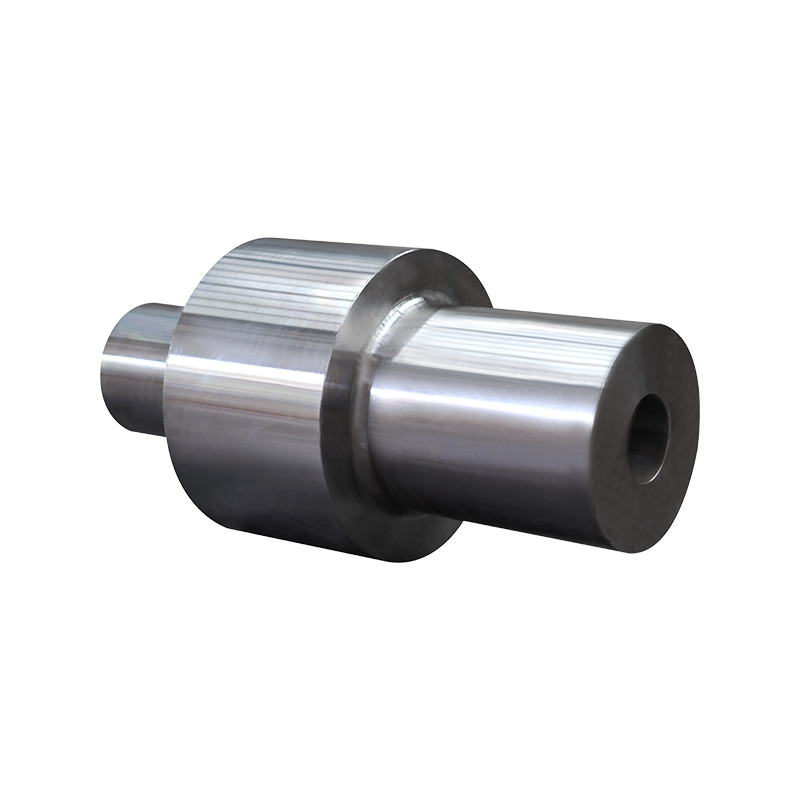

Szelep alkatrészek SOKKULAK Lásd a kovácsolási folyamatok során előállított szelepkészülékekben használt kulcsfontosságú alkatrészeket. Ezek a kovácsolások általában többféle szelepet fednek le, beleértve a gömbszelepeket, a pillangószelepeket, a leállási szelepeket, a dugószelepeket és a visszacsapó szelepeket. Minden szelepnek megvan a maga egyedi tervezési és alkalmazási forgatókönyve, és a kovácsolási folyamat biztosíthatja, hogy ezek az alkatrészek továbbra is stabilan működhessenek olyan környezetekben, mint a magas nyomás, a magas hőmérséklet vagy a kémiai korrózió.

2.

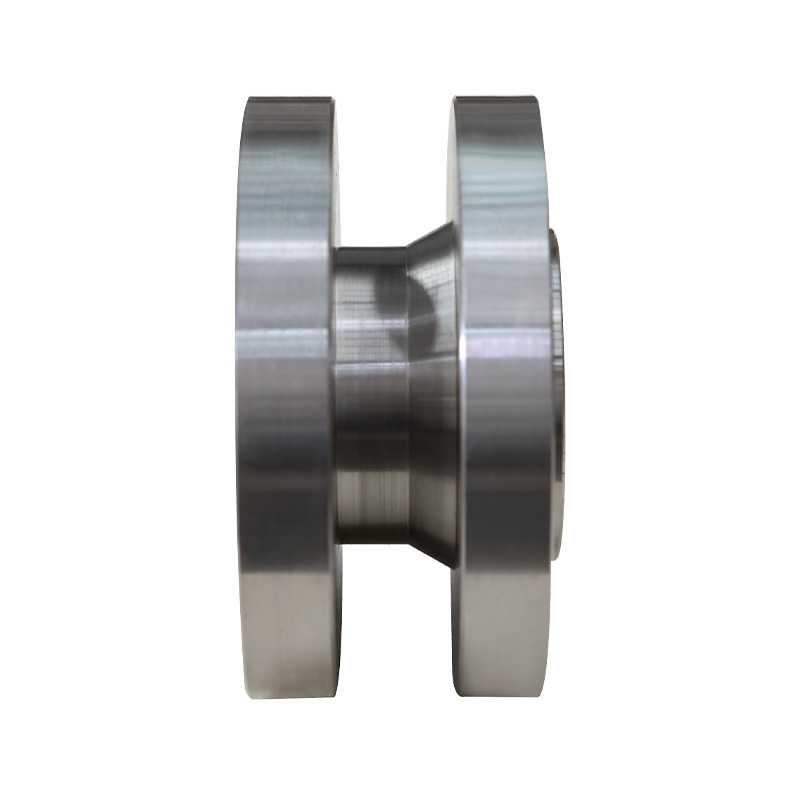

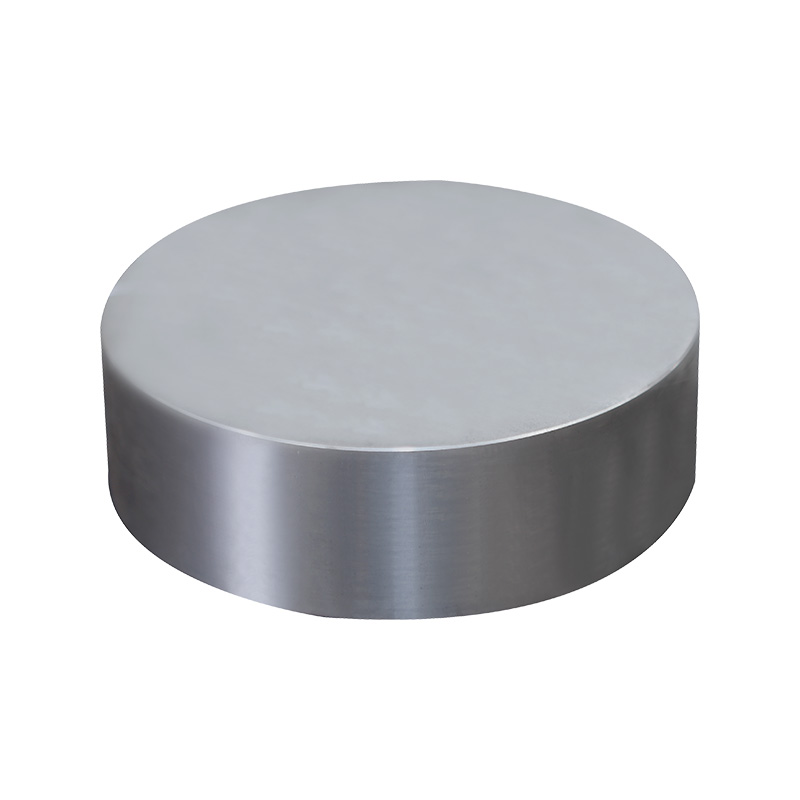

A golyószelep egy szelep, golyóval, tömítésként, amely alkalmas a gyors kinyitásra és bezárásra. A gömbszelepek kovácsolása általában nagy szilárdságú acélból készül, hogy biztosítsák azok stabilitását és tartósságát nagy nyomás és magas hőmérsékleten.

A pillangószelepek jellemzői az egyszerű szerkezet, a kis méret és a rugalmas váltás. A pillangószelep-kovácsok elsősorban korrózióálló anyagokból készülnek, és széles körben használják a vízkezelésben és a petrolkémiai iparban.

A stop szelepet a folyadékok áramlásának szabályozására használják, és a kovácsolásainak jó kopásállósággal és tömítéssel kell rendelkezniük a hosszú távú pontos szabályozás biztosítása érdekében.

A dugószelepek bizonyos speciális munkakörülményekhez, például a magas hőmérsékleten és a magas nyomású környezethez alkalmasak. A kovácsolásainak rendkívül nagy szilárdsággal és magas hőmérsékleti ellenállással kell rendelkezniük.

A ellenőrző szelepeket a folyadék visszaáramlásának megelőzésére használják, és gyakran használják a csővezeték -rendszerekben, például vegyi anyagokban és földgázban. A kovácsoló anyagnak korrózióállósággal és nyomásállósággal kell rendelkeznie.

3. A kovácsolási anyagok kiválasztása és előnyei

A szelep alkatrészek szurkolásainak anyaga közvetlenül meghatározza annak teljesítményét és alkalmazási körét. Különféle kiváló minőségű anyagi lehetőségeket kínálunk a különböző munkakörnyezetek igényeinek kielégítésére:

A szénacél nagyobb szilárdságú és nagyobb nyomással rendelkező alkalmazásokra alkalmas, különösen olyan iparágakban, mint az olaj és a földgáz. Jobb feldolgozási teljesítménygel és alacsonyabb költségekkel rendelkezik, de korrozív környezetben rosszul teljesít.

A rozsdamentes acélt gyakran olyan iparágakban használják, mint a vegyi anyagok, az élelmiszer -feldolgozás és a vízkezelés korrózióálló képessége miatt. Még nagyon korrozív környezetben is a rozsdamentes acél hosszú ideig fenntarthatja a stabil teljesítményt.

Az ötvözött acél erősebb ellenállást mutat a magas hőmérsékleten és a kopáshoz, és alkalmas magas hőmérsékletre és magas nyomású munkakörülményekre. A szokásos alkalmazási területek közé tartozik az olaj- és gáz- és vegyipar, amely megbirkózhat a kemény munkakörnyezetekkel.

4. Testreszabott megoldások és szolgáltatások

Az ipari alkalmazások diverzifikációjával a standardizált szelep alkatrészek nem mindig felelnek meg az összes ügyfél igényeinek. Ezért testreszabott szolgáltatásokat nyújtunk a speciális specifikációkkal rendelkező szelepdubbák tervezéséhez és előállításához az ügyfelek konkrét követelményei szerint.

5. Szigorú minőség -ellenőrzés és tesztelés

A szelep alkatrészek kovácsolásának gyártási folyamatában a minőség -ellenőrzés a termék teljesítményének biztosításához. Fejlett tesztelési technológiát alkalmazunk az egyes kovácsolások átfogó minőségi ellenőrzéseinek elvégzésére, ideértve a szigorú ellenőrzéseket, például a dimenziós pontosságot, az anyagtulajdonságokat és a nyomóállóságot.

6. Tartósság és megbízhatóság

A szelep alkatrészek kovácsolásának egyik tervezési célja a hosszú élettartam biztosítása, különösen bizonyos munkakörülmények mellett. Legyen szó magas hőmérsékletről, magas nyomásról, korrozív környezetről vagy gyakori váltási körülményekről, a kovácsolásnak meg kell tartania a jó munkakörülményeket. Ezért a kovácsolási technológiával előállított szelep alkatrészek nagyobb szilárdsággal és tartóssággal rendelkeznek, és hosszú távú teljesítményt nyújthatnak olyan komplex környezetekben, mint a magas nyomás, a magas hőmérséklet és a kémiai korrózió