1.

Nukleáris projekt -kovácsolás Elsősorban magukban foglalják a fém alkatrészeket, amelyeket kovácsolási folyamatokkal állítanak elő, amelyeknek ellenállniuk kell olyan környezeteknek, mint a magas hőmérséklet, a magas nyomás és a sugárzás. Az atomerőművekben a kovácsot általában olyan kulcsfontosságú berendezésekhez használják, mint például a reaktornyomás -edények, a gőzgenerátorok és a csővezeték -rendszerek. Annak érdekében, hogy megfeleljen az atomerőműveknek a biztonság és a stabilitás magas követelményeinek, a kovácsolásnak a következő alapvető jellemzőkkel kell rendelkeznie:

Magas szilárdság és magas hőmérséklet -ellenállás: Az atomerőművek berendezése hosszú ideig magas hőmérsékleten működik. Ezért a kovácsoknak magas hőmérsékleti szilárdsággal kell rendelkezniük, és képesnek kell lenniük arra, hogy stabil mechanikai tulajdonságokat tartsanak hosszú távú magas hőmérsékletű környezetben.

Sugárzási ellenállás: Az atomerőművek nukleáris reaktorai által felszabaduló sugárzási környezet rendkívül összetett. Ezért a kovácsolásnak képesnek kell lennie arra, hogy ellenálljon a folyamatos sugárzásnak anyagi lebomlás vagy teljesítmény lebomlása nélkül.

Korrózióállóság: A magas nyomás és a magas hőmérsékletű munkakörnyezetben az atomerőművek berendezését gyakran vízgőznek, kémiai táptalajnak stb. Terjesztik ki, amelyek szigorú követelményeket támasztanak az anyagok korrózióállóságára.

Hosszú élettartam és megbízhatóság: Az atomenergia-projektek felszerelését évtizedek óta kell használni, és a kovácsolásnak nagy tartóssággal és hosszú távú stabilitással kell rendelkeznie, hogy biztosítsák az atomerőművek folyamatos biztonságos működését.

2. Kulcsfontosságú anyagok és folyamatok: Ötvözött acélok, például A182 F91

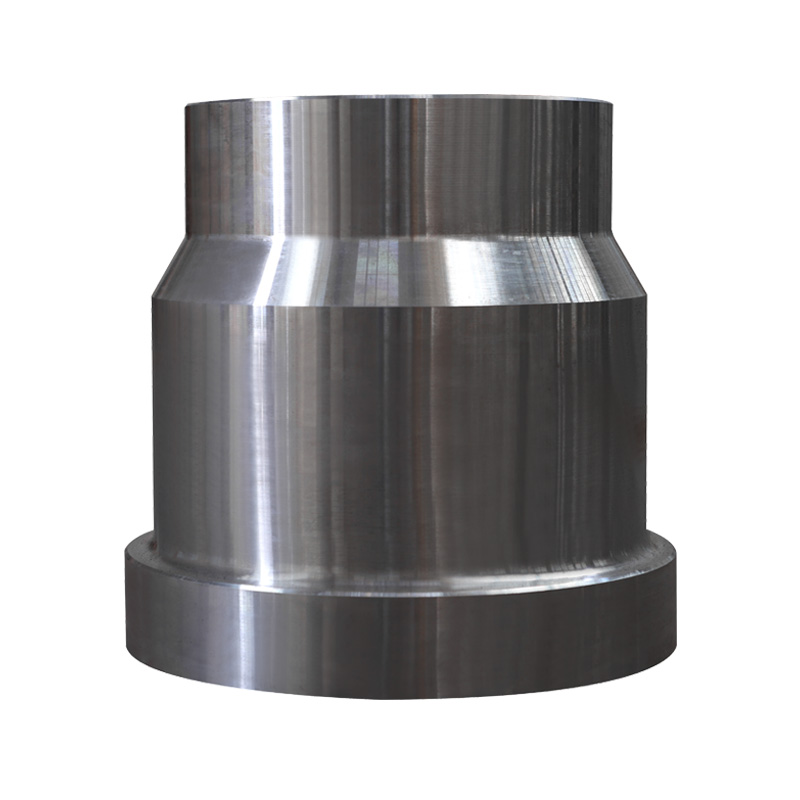

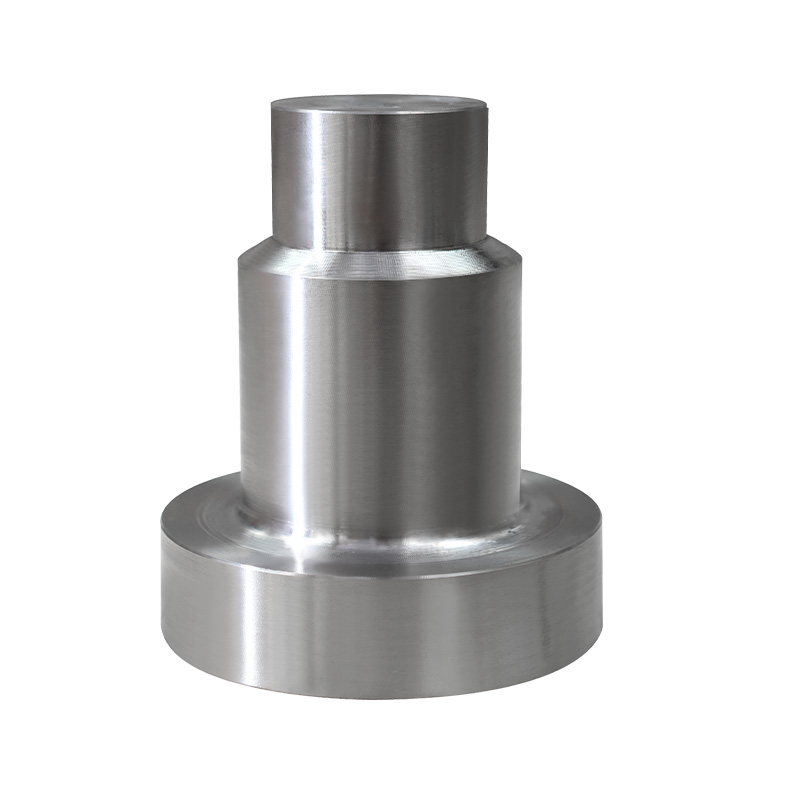

A nukleáris projekt kovácsolásának gyártási folyamatában az ötvözött acél anyagok kiválasztása döntő jelentőségű. Általános anyagok közé tartozik az A182 F91, F92, F11, F22, F5 és F9 stb. Ezek az ötvözött acél anyagok mechanikai tulajdonságokkal rendelkeznek, és megőrizhetik szerkezetüket és szilárdságukat magas hőmérsékleten és nagynyomású környezetben.

A182 F91: Ez az anyag nagy ötvözött acél, és elsősorban olyan kulcsfontosságú berendezések alkatrészeihez használják, amelyeknek ellenállniuk kell a magas hőmérsékleten és a magas nyomásnak, például a nukleáris reaktor nyomás edényekhez, gőzgenerátorokhoz stb.

F92: Az F92 ötvözött acél olyan alkatrészekhez alkalmas, amelyek magas hőállósághoz szükségesek az atomenergia-projektekben, különösen a magas hőmérsékletű gőzkörnyezetben. Nemcsak jó mechanikai tulajdonságokkal rendelkezik, hanem magas hőmérsékleten is fenntarthatja a magas repedés ellenállást, biztosítva a berendezések hosszú távú biztonságos használatát.

F11 és F22: Ezt a két anyagot széles körben használják a magas hőmérsékletű berendezésekben, amelyek gyakoribbak az atomenergia-projektekben, például a csővezetékrendszerekben és a hegesztett alkatrészekben. Kúszásállóságuk és korrózióállóságuk ideálissá teszi őket az atomerőművek magas hőmérsékletű alkatrészeihez.

F5 és F9: Ezek az ötvözött acél anyagok alacsonyabb hőmérsékleten és nyomáskörnyezetben alkalmazhatók, elsősorban a kiegészítő rendszerekben és az atomerőművek egyes csővezeték -alkatrészeiben.

3. A kovácsolási folyamat legfontosabb szerepe

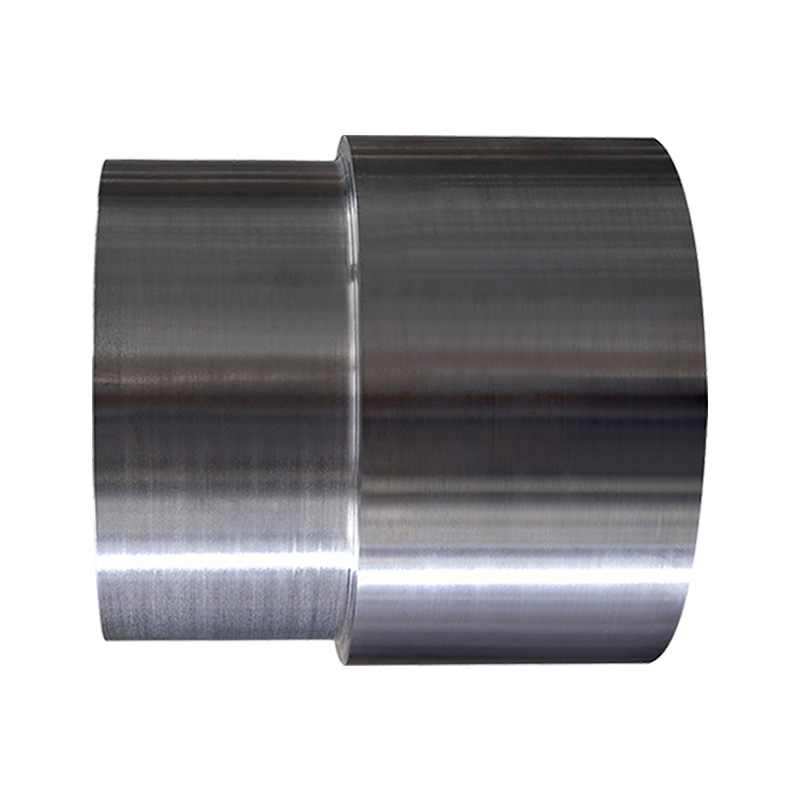

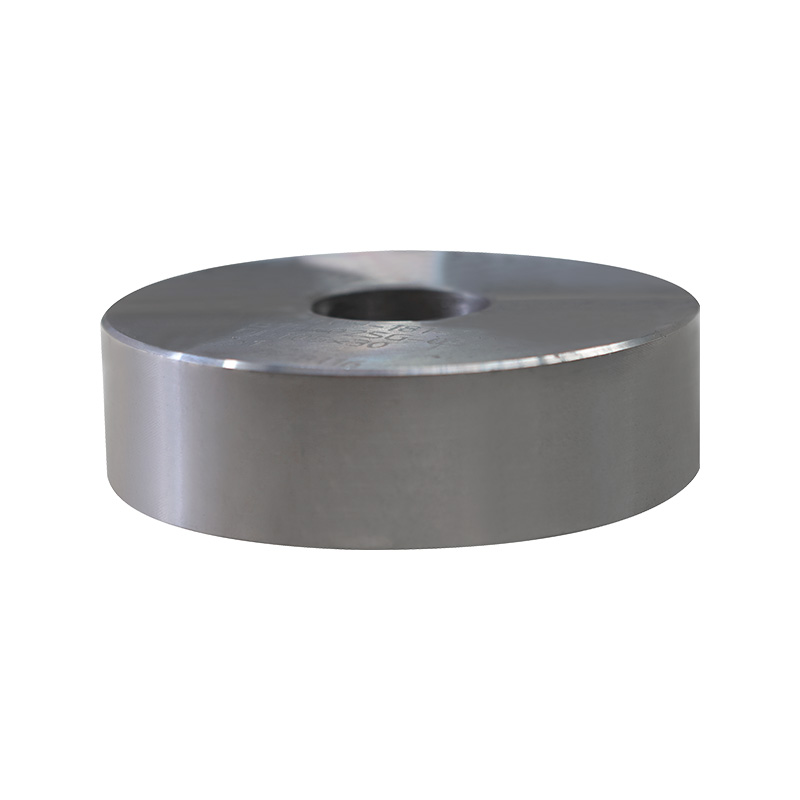

A kovácsolás egy olyan folyamat, amely deformálja a fémet a melegítéssel és a mechanikai nyomás alkalmazásával. Az öntéssel összehasonlítva a kovácsolás jelentősen javíthatja az anyag belső szerkezetét és javíthatja annak mechanikai tulajdonságait. A nukleáris projektek kovácsolása esetén a kovácsolási folyamat pontos ellenőrzése elengedhetetlen. A kovácsolás révén az anyagban a pórusok és a szennyeződések hatékonyan kiküszöbölhetők, javítható a fém sűrűsége és egységessége, és javítható a magas hőmérséklet, nyomás, sugárzás stb. Viselése.

Magas hőmérsékletű kovácsolás: A magas hőmérsékletű kovácsolás magas hőmérsékleti körülmények között deformálhatja az anyagot, ezáltal javítva a gabonaszerkezetet, az anyagot egységesebbé teszi, és növeli az erőt és a szilárdságot.

Pontos kovácsolás: A precíziós kovácsolási technológia nagyobb dimenziós pontosságot érhet el, biztosíthatja az alkatrészek illesztési pontosságát és felületi minőségét, csökkentheti a későbbi feldolgozás nehézségeit, és javíthatja a munka hatékonyságát.