1. Pontos anyagválasztás és teljesítmény optimalizálása

A megbízhatóság Szelep alkatrészek SOKKULAK Munkakörülmények között az anyagok kiválasztásától függ. A különböző anyagok fizikai tulajdonságai és kémiai tulajdonságai meghatározzák azok alkalmazkodóképességét meghatározott környezetben. A magas hőmérséklet, a magas nyomás és a korrozív környezet igényeinek kielégítése érdekében a szelep alkatrészek sokféle nagy teljesítményű anyagot biztosítanak, hogy biztosítsák termékeinek tartósságát különböző összetett munkakörülmények között.

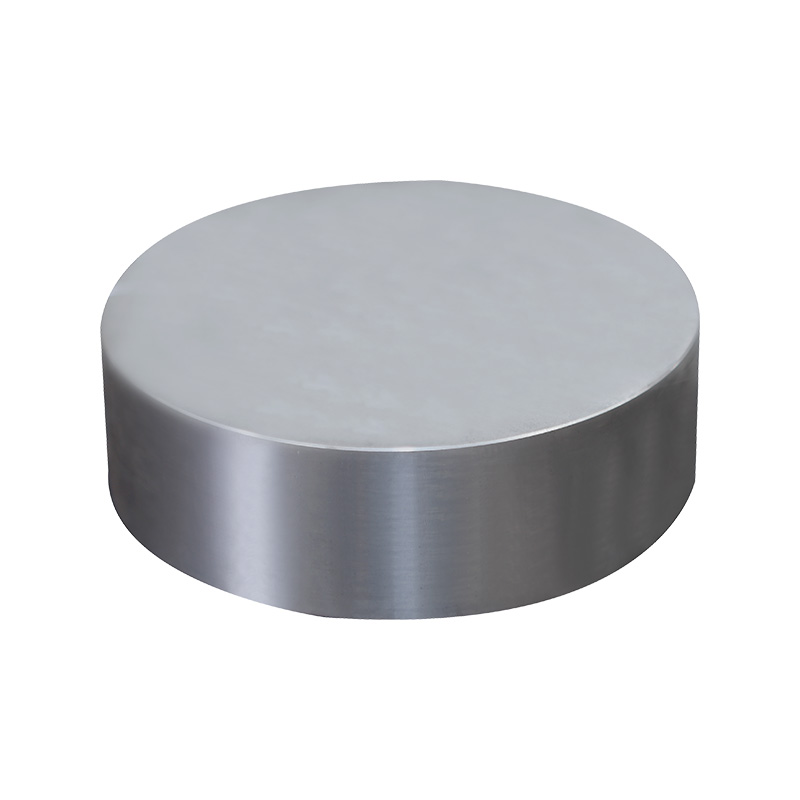

Szén acél: A szénacél az egyik leggyakoribb anyag, és alkalmas a hagyományos ipari alkalmazásokhoz, közepes nyomáson és hőmérsékleten. Jó erővel, keménységgel és kopásállósággal rendelkezik, és képes alkalmazkodni az általános környezetek munkakövetelményeihez.

Rozsdamentes acél: Korrózióállóságának köszönhetően a rozsdamentes acélt széles körben használják olyan iparágakban, mint a vegyi anyagok, az olaj és a gáz. Különösen a magas páratartalom, sav- és lúgos környezetben a rozsdamentes acél hatékonyan ellenáll a korróziónak és fenntarthatja a hosszú távú stabil működést.

Alloy acél: Az AlloyeCe Steel egyedi előnyei vannak hőmérsékleten és nyomáskörülmények között, és alkalmas munkakörnyezetekre, amelyeknek ellenállniuk kell a magas nyomásnak és a magas hőmérsékletnek. A nagy szilárdság, a fáradtság ellenállás és az ötvözött acél magas hőmérséklet-ellenállása miatt a nagynyomású szelepek és körülmények között jól teljesítenek.

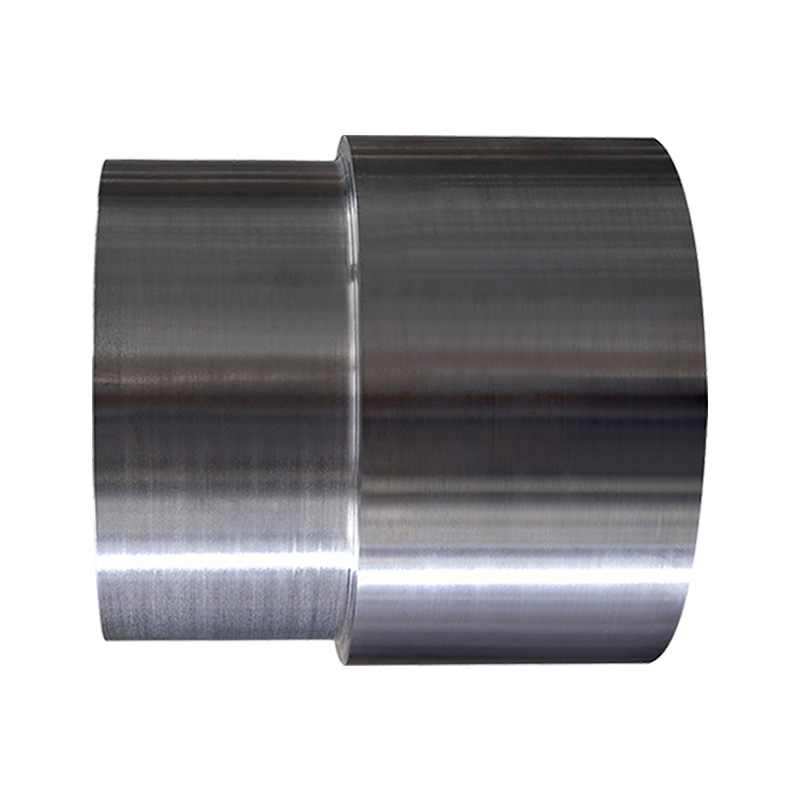

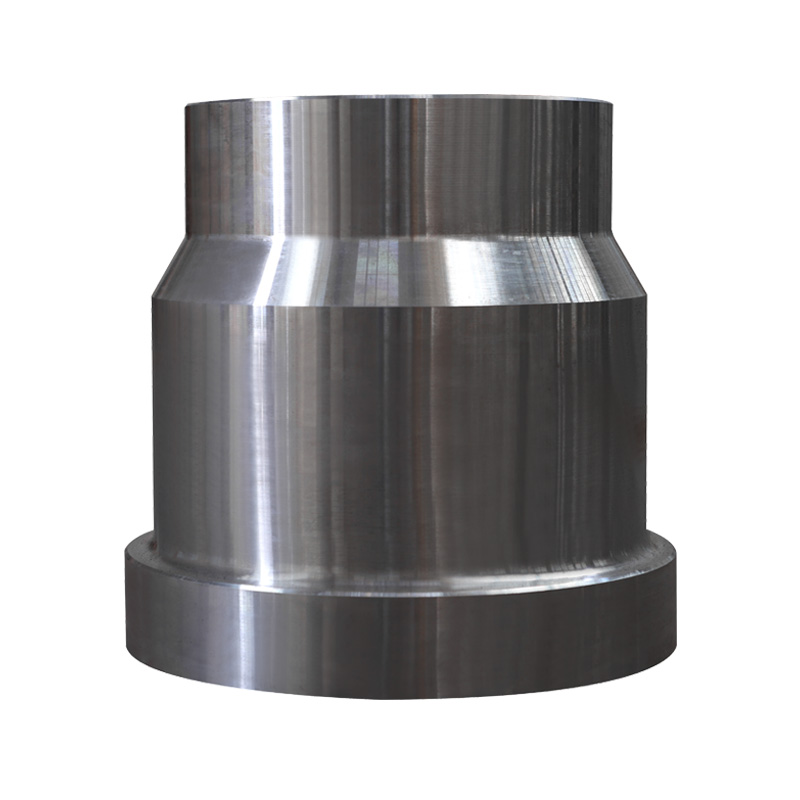

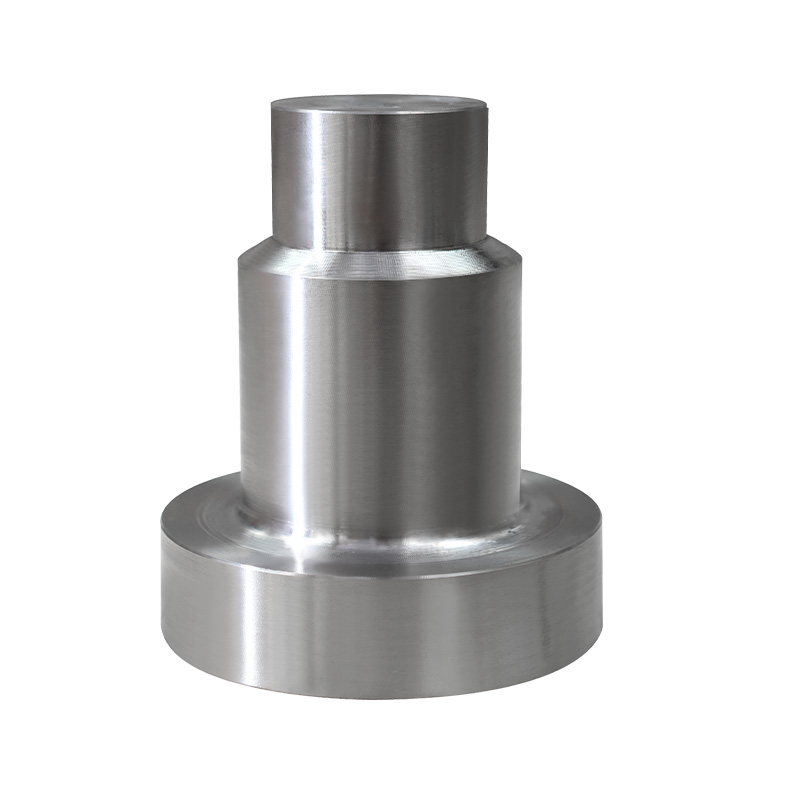

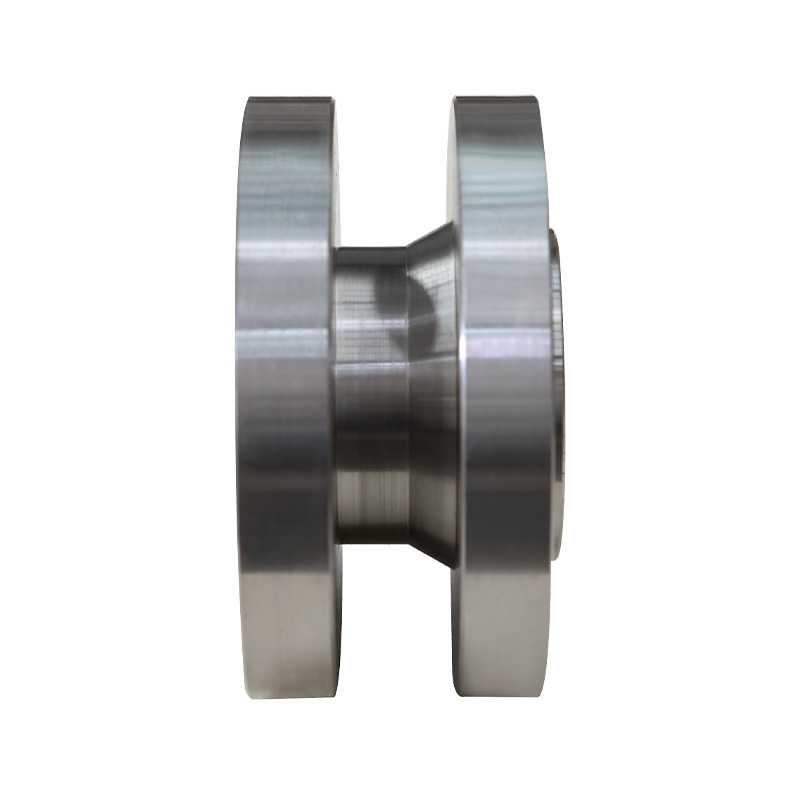

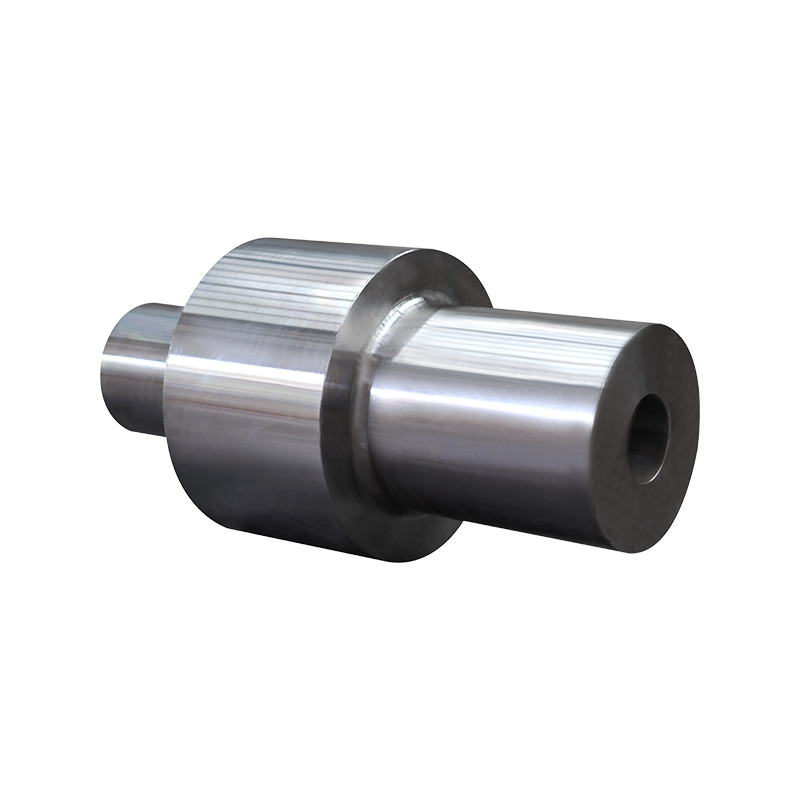

2. nagy pontosságú kovácsolási folyamat és szerkezeti optimalizálás

A kovácsolási folyamat a kulcsa a szelep alkatrészek kovácsolásának megbízhatóságának és tartósságának biztosításához. A nagy pontosságú kovácsolási technológia használata az egyes szelepkomponensek belső szerkezetét kompaktabbá teszi, ami hatékonyan csökkentheti az üregeket és a belső hibákat, és javítja annak ütésállóságát és fáradtságállóságát.

Pontos kovácsolás: A pontossági kovácsolási folyamat révén a szelep alkatrészeinek mechanikai tulajdonságai tovább javulnak, különösen a kopásállóság és a magas hőmérséklet -ellenállás. A pontosság kovácsolása biztosítja az alkatrészek sima felületét, csökkentheti a súrlódásveszteséget és javíthatja annak terhelési képességét.

Hőkezelési folyamat: A kovácsolás után a hőkezelési folyamat elengedhetetlen az anyag keménységének és erősségének javításához. A fűtési hőmérséklet és a hűtési sebesség szabályozásával a gyártók optimalizálhatják az alkatrészek mikroszerkezetét, tovább javíthatják a magas hőmérséklet -ellenállásukat, a korrózióállóságot, az oxidációs ellenállást és más tulajdonságokat, hogy továbbra is fenntartsák a magas szilárdságot és stabilitást munkakörülmények között.

A precíziós kovácsolás és a hőkezelés révén optimalizálják a szelep alkatrészek felépítését, ezáltal javítva annak megbízhatóságát és tartósságát a magas hőmérsékleten, a magas nyomáson és a korrozív környezetben.

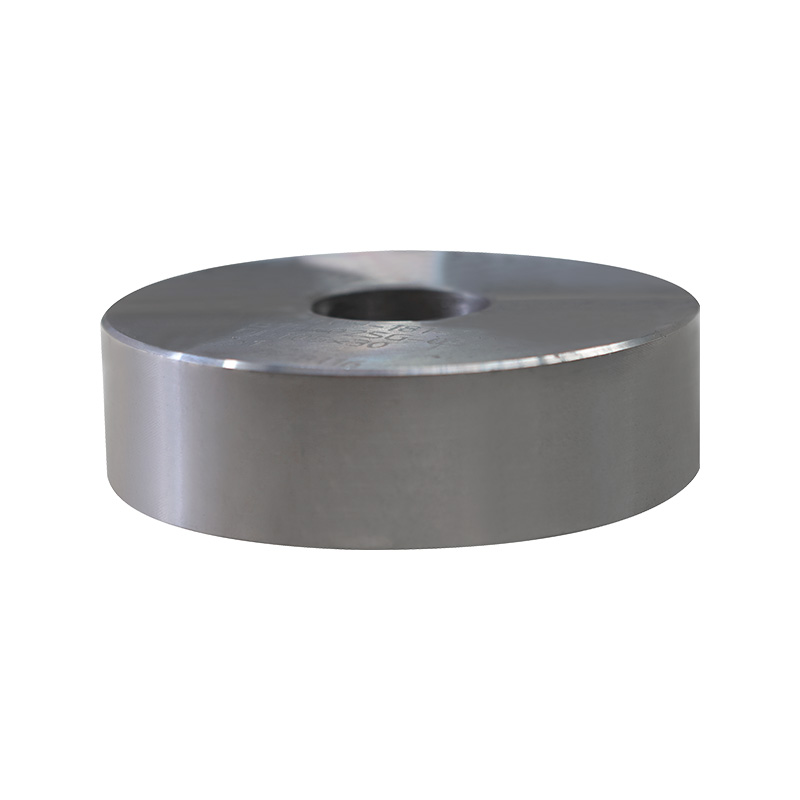

3. Szigorú minőség -ellenőrzés és több teszt

Annak biztosítása érdekében, hogy a szelep alkatrészei stabilan működhessenek munkakörülmények mellett, a szigorú minőség -ellenőrzés és az átfogó tesztelés elengedhetetlen. Minden kovácsolt terméknek szigorú minőség -ellenőrzési folyamaton kell átmennie annak biztosítása érdekében, hogy különféle előadásai megfeleljenek a szabványoknak és megfeleljenek az ügyfelek igényeinek.

Dimenzió és precíziós tesztelés: A pontos dimenziós vezérlés elengedhetetlen a szelep alkatrészeinek megbízhatóságához. Mindegyik kovácsolt részt pontos dimenziós mérőeszközökkel kell tesztelni annak biztosítása érdekében, hogy megfeleljen a tervezési előírásoknak, hogy elkerülje a rossz telepítést vagy az instabil működést a dimenziós eltérés miatt.

Mechanikai teljesítményvizsgálat: Keménységvizsgálat, szakítószilárdság -tesztelés stb., Gondoskodjon arról, hogy a szelep alkatrészei képesek legyenek elegendő feszültséget és terhelést ellenállni olyan körülmények között, mint a magas nyomás és a magas hőmérséklet, anélkül, hogy megszakítanák vagy deformálnák.

Korrózióállóság és kopásállóság tesztelése: Különösen korrozív környezetben, például kőolaj- és vegyiparban, a szelep alkatrészeinek korrózióállósággal kell rendelkezniük. A só spray-tesztelés, a sav- és lúgos korrózióvizsgálat stb. Rögzítésével ellenőrizze, hogy az alkatrészeket a korrózió nem befolyásolja a hosszú távú használat során, és fenntartja a jó tömítést és tartósságot.

Magas hőmérsékleten és magas nyomású tesztelés: A valós munkakörülmények szimulálásához a magas hőmérsékletet és a magas nyomású teszteket végezzük a szelep alkatrészek stabilitásának és megbízhatóságának biztosítása érdekében.

4. Testreszabott megoldások és ügyfelek igényei

A szelep alkatrészeire vonatkozó követelmények gyakran különböznek a különböző munkakörnyezetekben. Ezért a szelep alkatrészek szurkolása testreszabott megoldásokat kínál, anyag kiválasztását, a minták optimalizálását és a méretek testreszabását az ügyfelek konkrét igényei szerint, annak biztosítása érdekében, hogy az alkatrészek teljes mértékben megfeleljenek a meghatározott munkakörülmények követelményeinek.

Akár speciális magas hőmérsékletű és magas nyomású környezetre, vagy erős kémiai korrózióval rendelkező munkahelyekre, a gyártók személyre szabott tervezési megoldásokat kínálhatnak, és testreszabhatják a nagy teljesítményű és nagy megbízhatósági alkatrészeket az ügyfelek egyedi igényei szerint.3